打钢筋用什么钻头

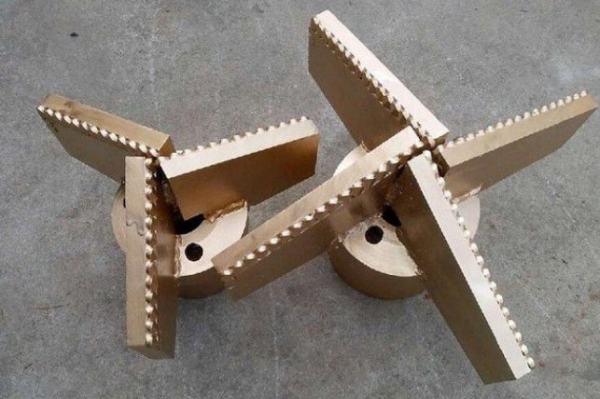

用金刚石钻头。该钻头属一体式钻头,整个钻头没有活动的零部件,结构比较简单,具有高强度、高耐磨和抗冲击的能力。

钻头质量的好坏、钻头类型与地层岩性是否适应,对加快钻井速度和提高单只钻头进尺起着重要的作用。钻一口油气井一般要使用不同尺寸的多只钻头,在钻上部地层时要使用直径较大的钻头,因钻头钻进的地层较软。

单只钻头进尺多、使用的时间短,一个钻头一般可重复使用几口井;而在钻下部地层时要使用直径较小的钻头,因地层硬、单只钻头的进尺少,一般要使用多只钻头。

扩展资料:

金刚石钻头的破岩作用是由金刚石颗粒完成的。要知道钻头的破岩作用,就须了解单粒金刚石的破岩作用。在坚硬地层中,单粒金刚石在钻压作用下使岩石处于极高的应力状态下(约4200-5700MPa,有的资料认为可达6300MPa),使岩石发生岩性转变,由脆性变为塑性。

单粒金刚石吃入地层,在扭矩作用下切削破岩,切削深度基本上等于金刚石颗粒的吃入深度。这一过程如同“犁地”故称为金刚石钻头的犁式切削作用。

在一些脆性较大的岩石里(如砂岩、石灰岩等),钻头上的金刚石颗粒在钻压扭矩的同时作用下,破碎岩石的体积远大于金刚石颗粒的吃入与旋转体积。当压力不大时,只能沿金刚石的运动方向形成小沟槽,加大压力则会使小沟槽深部与两侧的岩石破碎,超过金刚石颗粒的断面尺寸。

参考资料来源:百度百科--钢筋

参考资料来源:百度百科--金刚石钻头

钻头是什么材料做的?

钻头是由金属材料做的。

钻头是钻井设备的主要组成部分,其主要作用是破粹岩石、形成井眼。旋转钻头是目前石油行业普遍使用的钻头,在机械的带动下旋转钻头会产生旋转,从而带动整个钻头产生向心运动,并通过侵削、研磨使岩石发生裂痕并破碎,起到向下钻探的作用。

钻头是主要的钻井设备之一,根据工作环境、地域环境的不同,钻头的规格、形状也应当有所不同,在进行石油钻井工作时,应当以具体需要、具体设计方案为根据,合理地、科学地选择钻头。

在具体的钻井工作中科学选择钻头、合理确定钻井液,从而提高石油钻井的工作效率、工作质量,才能使石油钻井更好地发挥自身的价值,为促进石油事业的发展作出一定的贡献。

扩展资料

钻头分类:

1、做切削刃的钻头称为金刚石钻头。该钻头属一体式钻头,整个钻头没有活动的零部件,结构比较简单,具有高强度、高耐磨和抗冲击的能力,是20世纪80年代世界钻井三大新技术之一。

现场使用证明,金刚石钻头在软-中硬地层中钻进时,有速度快、进尺多、寿命长、工作平稳、井下事故少、井身质量好等优点。

2、牙轮钻头是使用最广泛的一种钻井钻头。牙轮钻头工作时切削齿交替接触井底,破岩扭矩小,切削齿与井底接触面积小,比压高,易于吃入地层;工作刃总长度大,因而相对减少磨损。牙轮钻头能够适应从软到坚硬的多种地层。

3、刮刀钻头是回转钻进中使用最早的一种钻头,刮刀钻头结构简单,在带内螺纹的椭圆柱形壳体上,焊有侧向工作刀翼,刀翼上焊有薄片状硬质合金切削具,在刀翼保警报,径工作表面焊有薄片状、圆柱状硬质合金切削具并堆焊粒状硬质合金。

参考资料来源:百度百科-钻头

急求了解金刚石复合片钻头适用于什么样的地层?大哥们帮帮忙

一般来说适用于软到中硬地层,但是现在虽着技术的进步有些厂家研发的新型金刚石复合片可以用于比较硬的地层,比如说卵石,花岗岩等。

金刚石钻进

(一)金刚石钻进的适用范围

金刚石钻进适用范围很广,主要适用于可钻性为Ⅳ~Ⅻ级的岩层,涵盖硬质合金和钢粒钻进的所有范围,在中硬以上岩层中金刚石钻进与钢粒钻进相比,具有效率高、质量好、装备轻、劳动强度小、成本低、事故少等优点。

金刚石钻进广泛用于金属和非金属、煤田、石油、冶金、化工等地质勘探中,也用于地下液体、气体的开采及其他工程中。金刚石钻进不仅能施工垂直孔、斜孔、还能施工水平孔和仰孔。

(二)金刚石钻进基本原理

金刚石破碎岩石是钻头上许多颗粒金刚石同时作用于岩石上;除轴向压力作用外,还有回转力作用;孔底不平和钻具振动,载荷还具有动载特性;孔底岩石处于多向受压状态,限制了破碎变形的发展,冲洗液介质性质对岩石变形和破碎的影响;再加上岩石本身也不是均质体。因此,金刚石破碎岩石过程就比较复杂了。

1.表镶金刚石钻头破碎岩石原理

因为表镶金刚石钻头上的金刚石颗粒比较大,破碎岩石方式是以压裂压碎、剪切切削为主。对于坚硬的脆性岩石,主要以压裂压碎为主要方式,其特点为崩离,切削破碎是次要的;对于塑性大的中硬岩层,则以剪切切削为主要破碎方式,其特点为犁掘,而压裂压碎为次。

另外,金刚石破碎岩石方式还与其自身形状有关。试验证明,经过椭圆化和抛光处理的金刚石破碎岩石,以压裂压碎为主要方式;而未经处理的有锋刃的金刚石破碎岩石,以剪切切削为主。

2.孕镶金刚石钻头破碎岩石原理

一种观点认为:孕镶金刚石钻头颗粒细而多,出刃很小,有多刀多刃的功用。它破碎岩石的原理与砂轮磨削原理相似。即钻头上每一粒金刚石可视为砂轮上每一磨粒,在工作(钻进)时,磨粒压在岩石表面,使表面受到挤压并变形。在旋转力作用下推挤岩石表层,当推挤力超过岩石分子间结合力时,使岩石表层从整体上分离下来成为磨屑,这一过程称为“磨削”。所以孕镶钻头磨削深度是很小的,属于表面破碎。另一种观点认为,孕镶钻头细粒金刚石破碎岩石的机理和表镶钻头大颗粒金刚石相似,仅仅是因为孕镶钻头金刚石颗粒小,它的压裂压碎和剪切切削的深度小些。它的破碎岩石过程是微小切削和微小压裂压碎结合,仍属体积破碎范畴。对脆性岩石以微小压裂压碎为主,对塑性岩石以微小切削为主。正因为这种破碎深度微小,所以有人仍把它列为“磨削”。

表镶钻头在中硬岩层中钻进,因轴心压力很容易超过岩石抗压强度,体积破碎占主导地位。所以提高钻速的途径主要靠加大轴向压力,并合理控制钻头转速。否则转速太快,因时间因素影响,使岩石破碎变形发育不好,影响破碎效果;还因钻头摩擦发热,使钻头增温,震动加剧,从而加快钻头磨损。但对于细粒孕镶金刚石钻头,因为压入岩石的破碎范围微小,时间因素影响小,金刚石散热条件又好,所以在冲洗循环条件和冷却作用良好、减振润滑措施得力的条件下,则主要应通过加快转速,合理控制压力来提高钻速。

(三)金刚石钻具结构类型

1.金刚石岩心钻探取心钻具

金刚石岩心钻探钻具标准包括两个:(《GB/T16950—1997金刚石岩心钻探钻具设备》、《GB/T16951—1997金刚石绳索取心钻探钻具设备》)。两套标准的钻孔口径是对应的。

在金刚石岩心钻探施工中,能用于金刚石钻进的钻具种类很多,但按所用取心钻具岩心管的层数来分的话,常规取心钻具可分为单管钻具和双管钻具两大类。口径规格依国际标准通用的R,E,A,B,N,H,P,S作为代号,规格代号及对应的公称口径见表4-1。

表4-1 规格代号及对应的公称口径

钻具代号由口径规格和设计类型组成,如下例所示。

例:

地勘钻探工:初级工、中级工、高级工

钻具设计类型分为单管钻具和双管钻具,双管钻具又分为 M,T,P三种设计类型。M型双管钻具为薄壁设计,适用于较坚硬和完整的岩层;T型属标准设计,适用于稍破碎和松散岩层;P型为厚壁设计,适用于破碎、松散和要求过水段面较大的岩层。其中,M型双管钻具共有A,B,N三种规格;T型双管钻具共有R,E,A,B,N,H六种规格;P型双管钻具共有A,B,N,H,P,S六种规格。

不同设计的各种钻具规格如表4-2所示。

表4-2 钻具类型及规格

2.金刚石绳索取心钻具

金刚石绳索取心钻具口径规格依国际(GB/T1695—1997)通用的A,B,N,H,P,S作为代号。钻具代号由口径规格及绳索(国际通用 WL)组成。

例:

地勘钻探工:初级工、中级工、高级工

规格代号对应的公称口径如表4-3所示。

表4-3 规格代号及对应的公称口径

不同设计的各种钻具单、双管尺寸如表4-4、表4-5所示。

表4-4 金刚石岩心钻探常规钻具单双管系列 单位:mm

*:尺寸规格与套管相同。

表4-5 金刚石岩心钻探常规钻具单双管系列 单位:mm

*:尺寸规格与套管相同。

3.单动双管钻具

单管钻具和双动双管钻具用得较少,下面只介绍单动双管钻具。

单动双管是一种外管回转、内管不回转的双层岩心管钻具。这种钻具除具有双动双管钻具的防止冲洗液直接冲刷岩矿心的作用外,由于内管不转动,可避免因钻具转动所造成的机械破坏作用。另外有些单动双管还设有防污染、防振、防岩心脱落和退心装置,使岩矿心的采取率、完整度、纯洁性和代表性都有很大的提高。金刚石单动双管钻具如图4-1所示。

图4-1 单动双管钻具

1—接头;2—硬质合金;3—心轴;4—硬质套筒;5—涨紧圈;6—双向推力轴承;7—轴套;8—圆螺母;9—球阀座;10—轴承外壳;11—内管;12—外管;13—扩孔器;14—内管短接;15—卡簧座;16—卡簧;17—钻头;18—钢球(φ13mm);19—销钉;20—圆螺母锁紧圈;21—垫片;22—密封圈;23—密封圈外壳

4.绳索取心单动双管钻具

绳索取心钻进是指在钻进过程中,当岩心充满岩心管后,不需要提钻提取岩心,而是以钻杆为通道,借助于专用打捞工具,把岩心提升到孔外的取心钻进方法。由于这种方式不需要将钻柱提出孔外,所以极大地减少了起、下钻具的时间。这种钻进方式从20世纪40年代问世以来,发展十分迅速,在钻探工作中所占的密度越来越高。到20世纪70年代初,已成为一种十分重要的取心钻进方式。如美国绳索取心钻进已占总钻进工作量的90%以上,澳大利亚、南非占80%以上,其他工业发达国家也分别达到50%左右。

我国于20世纪70年代初开始研制绳索取心钻具,1975年生产试验成功之后,又研制成功适合于各种条件钻进用的多种绳索取心钻具,并得到普遍推广,钻进效率与取心质量逐年提高,已成为我国钻探生产中重要的取心钻进方式。

S75绳索取心钻具是目前国内使用较多的一种绳索取心钻具。S75钻具分为孔内双管钻具与打捞器两部分。其他型号的绳索取心钻具其结构基本大同小异。

(四)金刚石钻进规程参数与选用

根据金刚石破碎岩石的原理,为了充分发挥金刚石硬而耐磨的特性,金刚石钻进所采用的是以高转速为主体的钻进规程。实践证明,钻进转速参数的变化,钻进效果明显不同。同时考虑到金刚石性脆怕高温的弱点,在钻进中只能给以适当压力并供给足够的乳状液,以减少对金刚石钻进的阻力和振动,保证钻头得到充分冷却。

认定所选择钻进技术参数合理与否,主要看钻速和单位进尺金刚石的消耗量两个主要指标。只有这两个指标达到较高水平,才认为选择钻进技术参数是合理的。

1.钻压

实践证明,钻压对钻进效率和钻头寿命影响很大,在一定范围内,机械钻速随钻压加大而提高。在钻压较小时,岩石破碎仅限于表面破碎阶段,机械钻速很低。当压力逐渐加大时,破碎由表面破碎过渡到疲劳破碎阶段,机械钻速有所提高。只有当钻压增加达到岩石的抗压强度后,岩石产生体积破碎,机械钻速提高很快。但是也应看到:随着钻压增加,金刚石的磨损量也增加。原因之一是钻压加大,压在钻头底唇的岩粉增多,使其对胎体和金刚石的摩擦增多;原因之二是当压力接近或超过金刚石本身抗压强度时,金刚石开始被压碎、破损、脱落,金刚石磨损量剧增使机械钻速下降。因此,金刚石钻进的压力有一个最优值。这个最优值使机械钻速较高而金刚石的消耗量较少,还能保证孕镶钻头自锐,维持比较恒定的钻速。

2.转速

金刚石钻进,钻头转速是决定钻进效率的重要参数之一。在一定的条件下,转速越快,钻进效率越高。因此,只要岩石较完整,设备和钻具状况良好,钻具级配好,配有润滑剂和乳状液的情况下,就应尽可能选用高转速钻进。但是,转速超过一定的限度,不担钻速不能增加,反而严重影响钻头寿命。转速与金刚石磨损之间的关系比较复杂,其间存在一个合理值,即在一定的转速下,金刚石的磨损量为最小。转速过慢或过快,金刚石的磨损量都将增加,所以确定转速时,要注意金刚石的磨损量。

孕镶钻头所用的金刚石颗粒细小,切入岩石浅,只有靠单位时间内加快钻头转数来实现多次破碎才能获得高效。一般要求圆周线速度(周速)达到1.5~3.0m/s。

表镶钻头,因为金刚石出刃较大,受到振动时易损伤,所以转速相对于孕镶钻头较低。一般要求圆周线速度达到1.0~2.0m/s。

影响转速的因素也很多,如:岩石性质、钻孔深度、钻孔结构、金刚石粒度、设备、钻具和冲洗液状况等。

另外,新钻头下入孔内,须用低转速试转数分钟(此过程称为初磨),无异常情况后,再转入正常转速。在钻进中,转速要与钻压配合使用,即转速升高到一定限度时,势必降低钻压,防止金刚石在激烈摩擦中受到损坏。金刚石钻进,钻头转速划分为四级:高转速一般在700~1000r/min以上;中转速一般在400~600r/min以上;低转速一般在200~300r/min;最低速为100r/min左右。

3.冲洗液量

冲洗液量(泵量、送水量)是金刚石钻进的重要参数,要求其大小适中,均匀连续、通过钻杆柱不泄漏地送到孔底。金刚石钻进的孔壁间隙小,冲洗液往返流速高,岩粉细,岩粉排出较快,此时需要较大泵压才能克服流通阻力。一般地说金刚金钻进所需泵量要求不大,但泵压却较高。

在金刚石钻进中,除了合理确定冲洗液量外,还必须经常观察泵压的变化。在钻进过程中,泵压发生小幅度上升或下降,一般是孔底换层的征兆。这时要注意进尺情况和钻具的响声,必要时可调整钻进参数,以防止岩心堵塞。若泵压略有升高,钻速加快,多为岩层变软,这时应控制钻压,限制钻速,防止岩心堵塞,在钻进效率突然降低或不进尺时,泵压突然大幅度增高,这是发生严重岩心堵塞的反映,要尽快将钻具提离孔底,防止瞬间发生烧钻事故,若泵压大幅度下降而不回升,这多半是钻具折断或脱扣,应马上停车检查。总之,在金刚石钻进中可通过泵压的变化来帮助我们判断孔内情况,在操作中要经常观察。泵压可通过冲洗液流经钻具内各阻力进行计算。实践证明一般双管钻具(Φ46和Φ59)清水钻进硬岩时,地表管路的泵压损失为0.5~1.0MPa(泥浆略高些);钻进软岩层时,约0.8~1.2MPa。每增加100m孔深,将增加0.2MPa。

金刚石钻进时,在岩层条件允许的情况下,应尽可能选用清水作冲洗液。因为清水冷却效果好,岩粉净化快,成本低;但开高转速时,必须使用减振润滑剂的冲洗液。如果岩石破碎,坍塌掉块,应选用有良好润滑性能的优质低固相泥浆和无固相高聚物冲洗液洗孔。但要特别加强泥浆管理,做好净化工作,以利于提高转速,提高回转稳定性,从而提高转速,延长钻头寿命,减少岩心堵塞,提高采取率。

(五)在中深孔施工金刚石钻进规程参数的调整方法

金刚石钻进中深孔时,其钻进规程参数的调整方法如下。

1.钻压的调整

金刚石钻进中,钻速在一定限度内会随着钻压的增大而相应的提高,但如超过这个限度值时,钻速即平缓甚至反而逐渐下降。因此,在钻进中应根据岩石性质、钻头类型、锒用金刚石的粒度、数量和质量来正确的调整钻压,以达到钻进效率高、进尺多、金刚石消耗少的目的。

1)当用正常钻进压力钻进一段时间后(钻头开始磨钝),发现钻进效率有所下降时,可适当地增大一些压力。

2)钻进中,还要考虑钻压损失的因素,即钻孔越深、转速越大时,应适当地增大一些压力。

3)岩石完整,中硬到坚硬及研磨性弱的岩层,可用较大的钻压;破碎、松散、研磨性强的岩层,应用较小的钻压。

2.转速的调整

转速是影响金刚石钻进效率的重要因素,在一定的条件下,转速越快,其钻进效率越高。

因此,只要岩层比较完整、管材有足够强度、设备有足够能力和配有良好润滑剂的情况下,就应当选用高转速钻进。

1)随着钻孔的逐渐加深,钻具质量也随之加大,回转钻具功率消耗大,受功率和钻具强度的限制,转速要相应地降低。

2)钻孔结构复杂,换径多,钻杆与孔壁间隙大时,因回转钻具的稳定性差,就应降低转速。

3)钻进破碎岩层、节理发育地层时,因钻具振动大,应降低转速。

4)钻进中,一旦发现钻机带动钻具回转困难,动力机工作吃力时,就应立即降低转速(一般情况下降低1~2挡)。

3.冲洗液量的调整

冲洗液量在金刚石钻进中是很重要的钻进规程参数。钻进中,要求泵量均匀连续,不能过大或过小,更不能中断。如冲洗液量选择不当时,不仅会毁坏钻头,而且还将造成严重的孔内故障。

在钻进中,观察循环槽中返出冲洗液流中所携带出的岩粉、岩屑含量的多少,确定调整冲洗液量的大小。

1)当钻速降低,孔内返出冲洗液中的岩粉和岩屑较少时,可适当减小冲洗液量。

2)当转速高、钻速快,孔内返出冲洗液中的岩粉和岩屑较多时,可适当增加冲洗液量。